無散水融雪コストダウンを目指した開発

北陸は35年ぶりの大雪で、大変でしたね。 私はほぼ家にこもっていたので、大きな苦労は無かったのですが、車で立往生に巻き込まれた人は、大変お疲れ様でした。

今回は時期に合わせて、融雪技術開発のお話を書きたいと思います。

家にこもっていても、買い物には出かけなければならないので、家の入口や前面道路の除雪は皆、苦労したことと思います。

こんなこともあろうかと、私の家は玄関から道路までのアプローチと車庫前は「無散水融雪」を装備しています。 下の写真は我が家の入口です。 一晩の降雪が20cm以内程度であれば、このように無散水融雪施工個所は完全に溶けています。

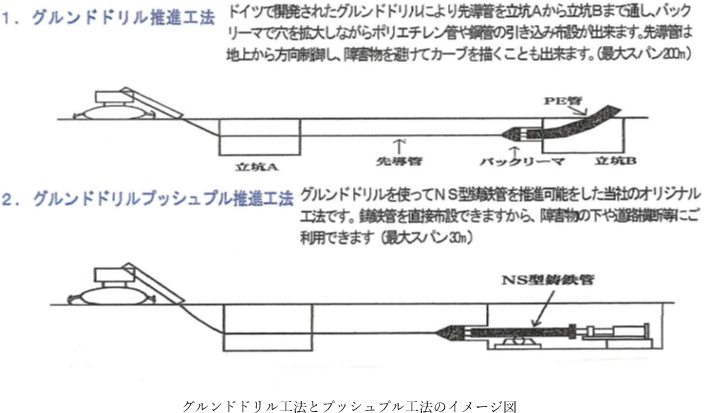

無散水融雪とは、北陸の道路で一般的にみられる小さなノズルから地下水を噴出させて雪を溶かすのではなく、予め舗装内部に一定の細かいピッチで曲げた1本の鋼管を埋め込んで置き、これに地下水を流して舗装を温めることにより表面の雪を溶かすもので、散水融雪にはない数々のメリットが有ります。 しかし、初期費用が散水融雪の5倍程度と高額なため、普及が進んでいませんでした。

散水融雪は毎年シーズン前にノズルの清掃や調整、不良ノズルの交換などのコストがかかりますが、無散水は地表面に出ているものが無いためメンテナンスフリーです。 従って、20年使うことを考えれば、初期費用が2倍以内であれば十分に競争力が有るであろうと考え、コストダウンに取り組む研究を始めました。

研究―1 鋼管太さの選定

我が家の無散水融雪は30年ほど前に施工したもので、当時はあまり研究しないで施工したので、鋼管は40Aを使用していました。 鋼管は太いほどコストが増しますし、舗装厚さも厚くする必要が出てくるので、コストダウンのためには鋼管を細くする必要があります。 いろいろな文献や放熱量計算の専門書等を読み、鋼管径は20Aもしくは25Aで充分効果を発揮できると考え、この2つのサイズを採用することにしました。

研究―2 配管効率の研究(送戻交互配管方式採用)

北陸の地下水温は概ね15℃~16℃程度ですが、これを無散水配管に送り込んで雪を溶かすと、次第に管内水温は下がっていきます。 個人宅の配管程度の長さであればあまり問題にならないのですが、配管が長くなると末端に近いところは水温が10℃程度まで下がることもあります。 こうなると、溶け易いところと溶けにくいところが出てきますので、私は下図のように配管を工夫しました。

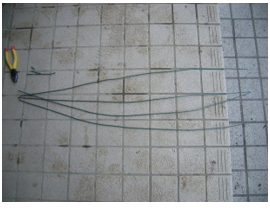

右側のような配管とすれば、広い範囲の融雪でも、全体を平均的に溶かすことが出来ます。 ただ、こうすると曲げ部分は大曲と小曲の2種類の曲げ部材が必要となります。

研究―3 曲げ部材のコストダウン

前述で、2種類の曲げ部材が必要だと書きましたが、コスト計算をするとこの曲げ部材の購入価格が高価で、無散水配管のコスト高の元凶の一つだということが分かってきました。 そこで、この部材コストを下げるべく、自社生産を考えました。

パイプをU字型に曲げるのは、技術的難易度がかなり高いのです。 普通に曲げればパイプはつぶれて、折れたような曲がり方をします。 こうならないように曲げるには、鋼管の丸い形が変形しないように金型で拘束して曲げるのです。 どのように拘束すれば丸い形を保ったまま曲げることが出来るか、いろいろな型を作り、試行錯誤してほぼ丸を保ったまま曲げることが出来るようになりました。

また、完全なU字型に曲げるのも工夫が要ります。 鉄は型に入れて曲げても、型を外すと少しもとに戻ってV字型になろうとします(スプリングバックといいます)。 これを見込んで少し余計目に曲げ、戻ったらちょうどU字になるような、2段曲げ機構を開発しました。 これらの技術は要点を特許申請致しました。

この機械は、予め調整して決められた長さのパイプをセットして油圧で押せば、1回で所定の形に曲げることが出来、曲げにかかる時間は数秒です。

曲げ部材を購入すれば2000円程度ですが、材料費のみなら400円程度で済みます。 曲げ費用を100円みても曲げ部材のコストを1/4にできました。

研究―4 管接手部のコストダウン

直管と曲げ部材や長い直線部などは管を継ぎ手でつなぐ必要があります。 曲げが多いので継ぎ手も大量に使います。 通常は付き合わせ管はLAという両端にゴムシールが入った継ぎ手を使うのですが、これが20Aで500円、25Aだと700円程度します。 しかもLAの外径は管外径の2倍ほどあるため、コンクリート被りを一定距離取ろうとすれば、コンクリート厚さが厚くなってコストも上がります。

この高価なLAを使わずに、薄い鋼管ソケットで接着接合できないかと考えました。

20Aと25Aの外径よりわずかに大きい内径の薄肉パイプを探しましたが、鋼材問屋ではわからなかったので、NETでいろいろな規格を調べました。

配管用鋼管の規格では見つからなかったのですが、機械構造用の鋼管であれば寸法規格の種類が多くあることが分かりました。 しかし、規格に有っても受注生産品が多く、一般流通品はメーカーによって様々なことが分かったので、希望寸法のものを生産しているか、メーカーに問い合わせた結果、何とか希望に近いものの販売ルートを見つけました。

このパイプを10cm程度の長さに切り、ソケットとして管をつないでいくのですが、水漏れなくつなぐには接着剤で固化シールする必要があります。

最初は、自社でよく使っている金属用接着剤を塗ってつけてみましたが、隙間に入った接着剤は何日たっても固まらず、水圧をかけると簡単に抜けてしまいます。 何種類か試しましたが、どれも固まりません。

仕方なく大手の接着剤メーカーに電話して、このような状態で使える接着剤を推奨してほしいと話し、接着剤サンプルを無償提供していただきました。 これを使って試験したところ、24時間で固化し完全に接着できました。

接着した後水圧をかけても、漏れは全くありません。

この方法でコスト計算したところ、ソケット用鋼管は1個当たり20A用で80円、25A用で90円程度です。 接着剤のコストを加えても100円以下となりました。 組付け時間はLAを締め付ける時間とほぼ同じですから、組付けコストは変わりません。 1か所あたりのコストを1/5~1/7とするのに成功しました。 ソケット肉厚が2mmですから外径もそれほど大きくならず、コンクリート厚さに対する影響も有りません。 大成功です!

研究―5 パイプ切断コストの削減

一現場の配管を作るには、曲げ部材や直線部長さ調整等、沢山の管を計算長さに切断しなければなりません。 自社で切断する機械は高速カッターというもので、これで切ると端面にバリがでて、これをグラインダー等で削り取る必要が出てきます。 この手間を加えると1か所切断時間は3分程度かかります。 1時間に20か所程度となります。 1時間あたりの自社職人コストを2000円とすれば1か所あたり100円かかります。 これに機械損料・切断刃消耗費・電気代等を50円みると1か所150円程度となります。

これを、自社切断ではなく切ってもバリのでない鋸盤やバンドソーを持っている専門業者に頼むこととし、価格交渉した結果平均1か所あたり90円程度となりました。 若干のコストダウンが出来たうえ、自社職人はほかの仕事に振り向けることが出来ます。

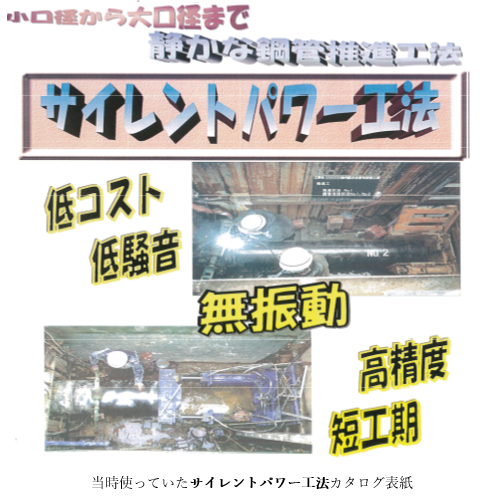

これらの工夫を積み上げた結果、散水融雪の5倍程度といわれていた無散水融雪の初期コストを目標の2倍以下程度まで下げることが出来ました。

この開発は3年前の豪雪直前に完成し、12月にマスコミリリースした結果多くの新聞に掲載されました。 その後大雪となり、融雪技術に注目が集まったため、KNBの「エブリイ」というテレビ番組でも紹介され、私も出演させていただきました。 テレビの影響力はものすごく、その後多くの引き合いを頂きました。

これに加えて、個人宅では浅井戸を提案して、井戸コストを含めた融雪提案を行いました。浅井戸というのは、表層水が浸透して概ね20m程度より浅い砂層に滞留している地下水を浅井戸ポンプでくみ上げて利用するため、低コストでの井水利用が可能です。

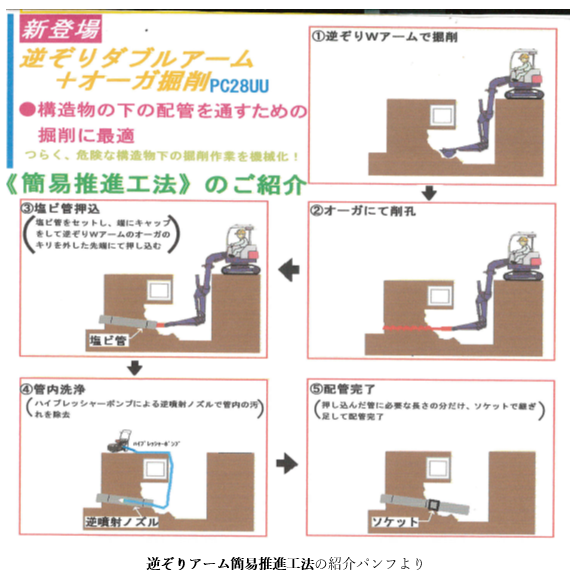

無散水融雪技術開発よりもかなり前から、この浅井戸を掘削する独自技術を開発して展開していたので、今回は2つの技術を組み合わせて展開するようにしたのです。 私が開発した浅井戸は次図のような手順で掘削・築造します。

一般に個人宅のような小さな敷地では、家が建ってしまうと井戸掘削のスペースが取れないため、住宅建築前でないと井戸は作れませんが、この浅井戸は前面道路から車載クレーンのアームを伸ばして掘削できるため、1㎡程度の余裕敷地が有れば築造可能です。 このため、この技術を開発以来、富山県内では6m~20m程度の浅井戸を無数に掘ってきました。

ただ、地下に水のある地層が無ければ掘っても水は出ません。 私の経験によれば、県内で浅井戸を掘って水が出る地域は、概ね次図のような範囲です。

この図の赤塗り部分であれば、確率80%程度で浅井戸が作れます。 この範囲外でも局所的には作れる場所もありますが、限定的です。

当社技術のような小径の低コスト井戸ではなく、600mm~1200mm程度の大口径浅井戸(胴型井戸や掘り抜き井戸とも呼ばれます)であれば、山のふもとの多くの地区で井戸が作れますが、コストは格段に高くなります。

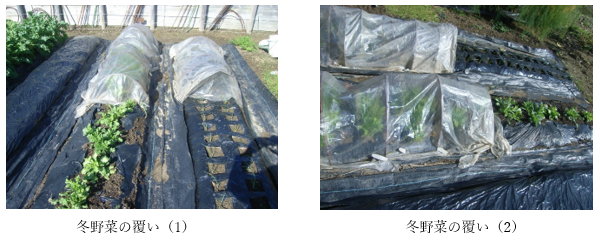

この技術での施工例を、雪が降った状況で紹介します。

大雪が降った場合、散水融雪では均等に溶けず、溶けない島ができ更に積もると島同士が連結し、融雪水はトンネル内を流れることとなって、その上にどんどん積もり、結局除雪車を入れることとなります。

散水融雪では、上記写真のようになるとその後水を出し続けても溶けることは無く、機械もしくは人力での除雪作業となります。 散水で道路の雪がよく溶けるのは、車が雪を乱して融雪水と混ぜるから、島が出来ずよく溶けるのです。

これに対し、無散水融雪では舗装全体が温められるため、水を送り続ければいずれ雪は全部溶けてしまいます。 また、溶けた後融雪外の邪魔な雪を融雪面にまき散らしておけばすぐに溶けていきます。

「のど元過ぎれば熱さを忘れる」と言われるように、春になると大雪のことを忘れてしまうのが人の常ですが、かなり安価となったこの融雪工法を多くの人が採用すれば、次回の大雪パニックは大きく軽減されることでしょう。