スーパーナロー工法の開発

「開発人生記 その12」では48.6mmの細い鋼管を人力で保持する打ち込み機で多数打ち込み、地盤改良する「ナローパワー工法」の技術開発のお話を紹介しました。 今回は、同じ鋼管を地中に圧入する機械を開発したお話です。

「開発人生記 その11」でスクリュー・プレス工法を使った液状化対策工法開発のお話を公開しましたが、その中でこの技術を引っ提げて「南関東営業所」を開設したと紹介しました。 この南関東営業所で営業活動をしている中で、東京の住宅会社から「自社専用の地盤改良機」を開発してほしいという話が舞い込みました。 世の中にない機械を開発するのは私の得意技ですから、東京に出張し現地営業員と一緒に東京の顧客を訪問し、要望のヒアリングを始めました。

その顧客は主として東京都内を営業エリアとしており、都内の住宅密集地での狭小地で3階建ての住宅を建てることを主体に営業している会社でした。 狭小地が主対象ですから搬入用の道路も狭く、大型車の入れるところは少ないので、地盤改良の必要な現場でも通常の地盤改良機は搬入できないことが殆どだそうで、しかたなく高コスト覚悟で現場に合わせた特殊な地盤改良を行ったり、時には地盤改良をあきらめたりしているということでした。

当初の顧客要望は、当社のスクリュー・プレス工法施工機を分解型にして現場搬入し、施工後に再び分解して搬出できないかというものでしたが、住宅の地盤改良予算は普通数十万円から百数十万円程度です。 大型の機械を分解搬入・現地組み立て・再分解搬出を行えばそれだけで地盤改良予算を全部使ってしまいそうです。 この方法は予算的にも工期的にも現実的ではないと説明し、「ナローパワー工法」で実績のある細径鋼管を機械で圧入する方法を提案しました。

この方法であれば細径なので機械も小型に造れ、重量も2トン前後に納まりそうです。 重量が2.5トン以下となれば、3トントラックの車載クレーン付きで運搬すれば比較的狭い道でも搬入可能で、積み下ろしもクレーンで出来るため、住宅敷地が道路と段差のある高い位置にあっても搬入できます。

もちろん「ナローパワー工法」で施工してもいいのですが、「開発人生記 その12」で説明したように、この工法は人力頼りなので力持ちの若者が3人も必要でコストも高く、破砕機で打ち込むため騒音も大きいので毎日のように施工する事業者にはお勧めできません。

顧客には、機械は車載クレーン付きトラックで運搬・積み降ろしが出来る大きさと重量で、細い鋼管を地中に打ち込むタイプの地盤改良方法であれば実現可能であると話し、1年~1.5年の開発期間と1500万円程度の開発費を頂ければ開発を始められると提案しました。

もちろんはじめての開発にはこれ以上の費用が掛かると思われるのですが、このような需要は結構多そうなので、開発が成功すれば全国の都市部住宅業者に提案できそうです。 その時の提案価格より大幅に高額な価格提案は憚られたからです。

顧客は、その程度の負担であれば是非開発してほしいということになり、開発に着手することとなりました。

全く新しい発想の機械を開発するのですから、先ずは開発コンセプトをまとめました。 それは下記の通りです。

1)人力で資材搬入可能な場所へは、自走進入が可能であること。

2)自走進入不可の現場は、クレーン付トラックで吊り上げ搬入可能であること。

3)ワンマンオペレート(一人作業)が可能であること。

4)圧入力を高めるため、出来るだけ機械重心位置近くで圧入できること

5)改良地盤の設計方法が確立していること。

6)特殊な材料が不要であること。

7)コスト競争力が確保できること。

そして、工法名はナローパワー工法を超える工法として「スーパーナロー工法」としました。

機械の走行部分は既存のクローラーキャリヤーを使用し、荷台部分を外してそこに細径鋼管を地面に圧入する装置を乗せる計画としました。 完成品の総重量は2t強と考えたので、走行部分に使うキャリヤーの重量は1t強になると思われたので、いろいろなメーカーの製品を調査した結果、クボタのRG―25Yという型式の機械が適当であろうと思われました。

このキャリヤーは重量が1170㎏なので、打込機械部分を載せると合計重量が2t強になると思われたからです。 但し、当方は荷台部分は必要ありませんから取引のある商社に荷台部分のない物で納車できないか問い合わせたところ、稀にそのような要望が有るので年間数台荷台なしの機械を造るそうで、納期を待ってもらえれば少し安く納品できるとのことで、その形で注文を入れました。

走行機構が付いたベースマシンが決まったことで、上部作業機構の開発にかかるためのチームを作りました。 開発にはアイデアを考える人、それを図面化する人、図面に基づいて製品を造る人が必要です。

今までいろいろな製品を開発してきたので、図面化する人や造る人とは付き合いが有ります。 それぞれと打ち合わせし、アイデアは私が考え、図面化する会社に担当者を決めていただき、鉄工所にその製造をお願いしました。

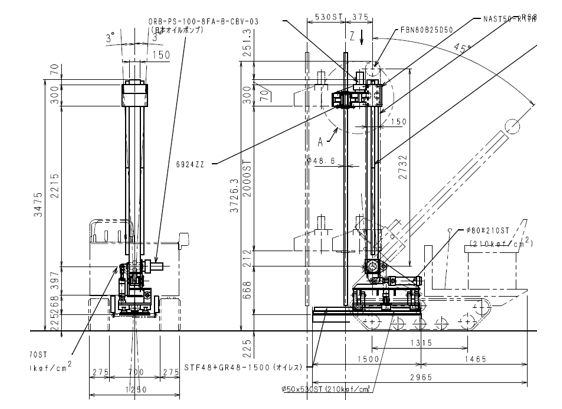

図面屋に開発コンセプトを伝えベースマシンを見せると、概略の図面を描いてくれます。 今回の開発はマシンの重心近くで細径鋼管を打ち込むということが開発の一つの要点です。 1回目に描いた図面が下記のものです。

これを見て、私が実用になるように変更を指示するのです。 2回目の図面が下記のようになります。 2回目になると、概略の仕様も見えてきます。

このようなやり取りを、次第に機械の詳細部分に移していき、完成に近づけていくわけです。 十数回やり取りすると、下記の図面となります。 このくらいになると改造すべきところもほぼ書かれており、完成間近です。

部品図や詳細図など、沢山の図面を作ったところで、製造をお願いする鉄工所との打ち合わせを行い製造にかかります。 図面が有っても、製造するには作りやすいように図面を訂正する必要が多々出てきます。 製造側の要望も聞きながら機械を作っていくので、図面の小さな訂正を繰り返しながら組み立てていきます。 この訂正作業をきちんと行うことにより、2号機以降の製造がスムーズに出来るようになるのです。

詳細部の構造打ち合わせを繰り返しながら、出来上がった1号機が下記写真です。

ここまで出来たら実作業をしてみて、不具合や使いにくいところを洗い出していくのです。 まず、圧入力を測定したところ、圧入点は重心位置よりかなり前側になったため圧入力が1.6t程度で前側が持ち上がってきて機械が反り返ったような形になるため、ガイドリーダーが鉛直でなくなります。 前側に追加で脱着式のウエートを120kg追加しましたが1.8t程度で同様の現象となります。

全装備重量は2.5t程度になったため、打込反力は理論上は2.5tまで期待できるわけです。しかし構造上なかなか重心位置に打ち込むように設計出来ないのですが、それでも2t強は期待していましたので対策をすることとしました。 対策としては機械最後部に反力支点を取り付けるのです。

上記図面・写真のようにフレームに補強を施し、なるべく軽量になるように1本のみの簡易な反力支点を取り付けました。 これにより、鋼管の圧入反力は2t強を確保できるようになったのです。

次に、各部作動のスピードを測定したところ実測値が理論値より3割程度遅いことが分かりました。 これの原因追及したところ、作動油タンクからポンプまでの吸入配管が細いため、キャビテーションを起こしていることが判明しました。 この配管を太くしたところ、作動スピードはほぼ理論値となり、ポンプの回転音も大幅に静かとなりました。 当初設計でも吸入抵抗を考慮し、吸入管径を1/2吋 吐出管径を3/8吋としていたのですが、もっと太くしておく必要があったのです。

細かいところはここに書ききれないのですが、沢山変更を行い一応当初の想定仕様に近いものに仕上がりました。

この試作1号機は一応これで完成とし、より完成度の高い機械を目指して試作2号機を造り始めました。 2号機は1号機の試運転結果より、下記の改良点を拾い出しました。 重点課題は圧入力を維持しながら軽量化を図ることと、操作性の改善です。

当初からこの機械は都市部「狭小地」での作業が可能なことと「低コスト」であることを主目標に開発したのですがまさに「目標通り」に出来上がったと思います。 施工をワンマンで出来ることや革命的に圧入力を高めた構造に加えて、運搬費も極小と出来ました。

上記写真は運搬時の荷姿です。 自社で3t車載クレーン付きトラックを所有すれば、機械と打込み材料を1台のトラックでオペレーターが運搬・荷降ろしが可能となるため従来は必須であった重機運搬費を殆どゼロにできたのです。

私は、この機械は地盤改良業者には販売せず、住宅業者に販売するように提案しています。 従来住宅業者は地盤改良といえば専門業者に施工依頼するものという認識が強かったのですが、この機械と3t車載クレーン付きトラックを買ってオペレーターを一人養成すれば、自社で地盤改良を施工できるようになります。 住宅業者の地盤改良コストは半減するでしょう。 これからの日本の地盤改良業界の変化を楽しみにウオッチングしています。